The AAC blok proizvodna linija je revolucionirao građevinsku industriju pružanjem laganog, izdržljivog i ekološki prihvatljivog građevinskog materijala. Blokovi od autoklaviranog gaziranog betona (AAC) naširoko se koriste zbog svojih izolacijskih svojstava, smanjene težine i jednostavnosti ugradnje. Razumijevanje kritičnih faza uključenih u proizvodni proces ključno je za proizvođače koji žele optimizirati svoje proizvodne linije i osigurati visokokvalitetni rezultat.

Priprema sirovina

Proizvodnja AAC blokova započinje pažljivim odabirom i pripremom sirovina. Primarni sastojci u proizvodnji AAC blokova su:

- Cement: Djeluje kao vezivo u smjesi.

- Limetata: Doprinosi snazi i obradivosti bloka.

- pijesak: Daje strukturu bloku i pomaže u postizanju željene gustoće.

- Aluminijski prah: Odgovoran za širenje betona tijekom kemijske reakcije.

- voda: Koristi se za aktiviranje smjese i formiranje osnovne kaše.

Proporcije materijala:

Sirovine se miješaju u određenim omjerima kako bi se osigurala prava ravnoteža između čvrstoće, gustoće i toplinske izolacije. Omjeri mogu malo varirati ovisno o lokalnoj dostupnosti materijala, ali tipična mješavina AAC blokova može izgledati ovako:

| Sirovina | Količina (%) |

|---|---|

| Cement | 50-60% |

| Lime | 10-15% |

| pijesak | 25-30% |

| Aluminijski prah | 0,05-0,1% |

| vode | 40-45% |

Ključ uspješne proizvodnje AAC blokova je preciznost kojom se ti materijali miješaju. Svako odstupanje u omjeru može utjecati na gustoću bloka, toplinska svojstva i strukturni integritet.

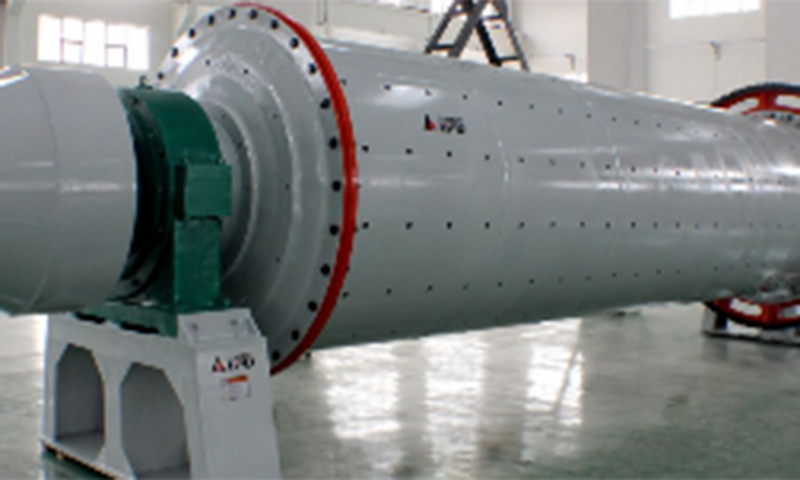

Miješanje i priprema gnojnice

Nakon što se sirovine prikupe, sljedeći korak u proizvodnoj liniji je priprema gnojnice. Cement, vapno, pijesak i voda miješaju se u određenim omjerima u velikoj miješalici. Zatim se u kašu dodaje aluminijski prah, koji reagira s vapnom i vodom kako bi proizveo vodikov plin. Ova kemijska reakcija uzrokuje dizanje smjese, stvarajući mjehuriće i rezultirajući konzistencijom nalik pjeni.

Ova pjena je ono što AAC blokovima daje njihova lagana svojstva. Smjesa se drži u mikseru dok se ne postigne homogena konzistencija. Kvaliteta miješanja ključna je za osiguranje ujednačenosti konačnog proizvoda.

Kalupljenje i lijevanje

Nakon što smjesa postigne željenu konzistenciju, ulijeva se u kalupe. Kalupi su obično izrađeni od čelika ili izdržljivog materijala koji može izdržati visoke temperature i pritisak. Kalupi su dizajnirani u različitim veličinama ovisno o potrebnim dimenzijama blokova.

Tijekom ovog koraka smjesa se počinje skrućivati i poprimati oblik. Kalupi se pune smjesom, a sav višak smjese se uklanja kako bi se osigurala ujednačenost. Blokovi ostaju u kalupima određeno vrijeme kako bi se pjena proširila i stvrdnula.

Ova faza je neophodna za postizanje željenih dimenzija i završne obrade površine blokova. Sve nepravilnosti tijekom kalupljenja mogu utjecati na kvalitetu konačnog proizvoda.

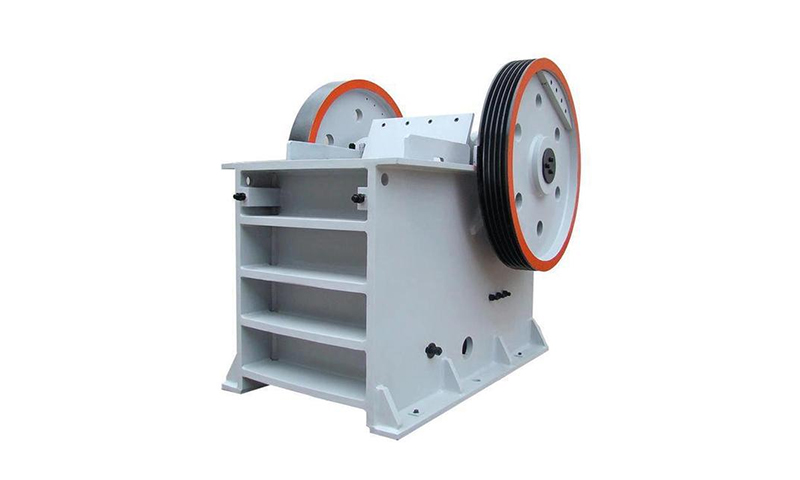

Prethodno stvrdnjavanje i rezanje

Nakon što se kaša stvrdne u kalupima, djelomično se stvrdnjava. Faza predstvrdnjavanja omogućuje materijalu da dovoljno očvrsne da se njime može sigurno rukovati, ali ga ne stvrdnjava u potpunosti. Ovaj korak uključuje ostavljanje blokova na sobnoj temperaturi nekoliko sati, čime se omogućuje stabilizacija mjehurića plinovitog vodika.

Nakon što su blokovi postigli potrebnu čvrstoću, vade se iz kalupa i režu na željene veličine. Rezanje se obično izvodi pomoću seta žica ili pila, čime se osiguravaju preciznost i glatki rubovi. Proces rezanja igra ključnu ulogu u određivanju konačnog oblika i veličine AAC blokova.

Autoklaviranje (proces stvrdnjavanja)

Kritični korak u proizvodnji AAC blokova je autoklaviranje, proces koji uključuje stvrdnjavanje blokova pod visokim tlakom i temperaturom. Blokovi se stavljaju u velike autoklave, koji su specijalizirane komore dizajnirane da izdrže ekstremno visoke temperature i pritiske. Ovaj je korak neophodan kako bi se blokovima dala njihova čvrstoća i izdržljivost.

Autoklaviranje se izvodi na temperaturama od oko 180°C (356°F) i pritiscima od oko 12 bara. Ovaj proces stvrdnjavanja parom pod visokim pritiskom omogućuje dovršetak kemijske reakcije, pretvarajući sirovu kašu u čvrstu, stabilnu strukturu.

Tijekom autoklaviranja, toplina i pritisak pretvaraju AAC smjesu u potpuno stvrdnuti blok. Ovaj proces također smanjuje poroznost bloka, čineći ga stabilnijim i otpornijim na čimbenike okoliša.

Kontrola i inspekcija kvalitete

Nakon što su AAC blokovi potpuno stvrdnuti, podvrgavaju se nizu rigoroznih provjera kontrole kvalitete. To uključuje ispitivanje čvrstoće, gustoće, svojstava toplinske izolacije i točnosti dimenzija. Metode testiranja mogu uključivati:

- Ispitivanje tlačne čvrstoće: Mjeri otpornost bloka na pritisak.

- Test gustoće: Osigurava da blok zadovoljava potrebne specifikacije težine.

- Ispitivanje toplinske vodljivosti: Provjerava izolacijska svojstva bloka.

- Dimenzionalna točnost: Osigurava da blokovi zadovoljavaju potrebne specifikacije veličine.

Ovi testovi su ključni kako bi se osiguralo da AAC blokovi zadovoljavaju industrijske standarde i da su prikladni za korištenje u građevinarstvu. Svi blokovi koji ne prođu provjere kvalitete ponovno se obrađuju ili se odbacuju.

Pakiranje i distribucija

Nakon što prođu kontrolu kvalitete, AAC blokovi se pažljivo pakiraju i pripremaju za otpremu. Ovisno o postavci proizvodne linije, blokovi se mogu spajati zajedno ili naslagati na palete. Zatim se tovari u kamione ili druga transportna vozila za distribuciju raznim gradilištima ili dobavljačima.

Pakiranje osigurava da blokovi ostanu netaknuti tijekom transporta i da se u dobrom stanju isporuče krajnjim korisnicima.

Prednosti AAC blokova

Linija za proizvodnju AAC blokova stvara proizvod koji nudi brojne prednosti za građevinsku industriju. Neke od ključnih prednosti AAC blokova uključuju:

- Lagan: Zbog svoje strukture ispunjene zrakom, AAC blokovi znatno su lakši od tradicionalnih betonskih blokova, čime se smanjuje opterećenje temelja zgrade.

- Toplinska izolacija: AAC blokovi nude svojstva toplinske izolacije, pomažu u održavanju ugodne unutarnje temperature i smanjuju troškove energije.

- Zvučna izolacija: Također pružaju zvučnu izolaciju, što ih čini idealnim za stambene i poslovne zgrade.

- Otpornost na vatru: AAC blokovi su vrlo otporni na vatru zbog svog mineralnog sastava i procesa autoklaviranja.

- Ekološki prihvatljivo: Proizvodnja AAC blokova troši manje energije u usporedbi s tradicionalnim betonskim blokovima, a sam materijal se može reciklirati i nije toksičan.

Zaključak

Linija za proizvodnju AAC blokova složen je, ali vrlo učinkovit proces koji pretvara sirovine u vrijedan građevinski resurs. Od pripreme sirovina do završne faze stvrdnjavanja, svaki korak igra ključnu ulogu u osiguravanju proizvodnje visokokvalitetnih, izdržljivih i ekološki prihvatljivih AAC blokova. Ovi blokovi nude značajne prednosti za građevinsku industriju, uključujući bolju toplinsku i zvučnu izolaciju, smanjenu težinu i otpornost na požar.

Razumijevanje koraka uključenih u proizvodni proces ne samo da pomaže proizvođačima optimizirati svoje operacije, već također osigurava da krajnji proizvod zadovoljava visoke standarde potrebne za moderne građevinske projekte.

Često postavljana pitanja (FAQ)

-

Koja je glavna razlika između AAC blokova i tradicionalnih betonskih blokova?

- AAC blokovi su lakši, nude bolju toplinsku i zvučnu izolaciju te su otporni na vatru, što ih čini prikladnijima za moderne građevinske potrebe u usporedbi s tradicionalnim betonskim blokovima.

-

Koliko dugo traje proces autoklaviranja?

- Proces autoklaviranja obično traje 12 do 14 sati, ovisno o veličini blokova i specifikacijama autoklava.

-

Jesu li AAC blokovi ekološki prihvatljivi?

- Da, AAC blokovi se smatraju ekološki prihvatljivim zbog svog energetski učinkovitog proizvodnog procesa, niskog ugljičnog otiska i mogućnosti recikliranja.

-

Mogu li se AAC blokovi koristiti i za stambene i za poslovne zgrade?

- Da, AAC blokovi su svestrani i mogu se koristiti u stambenoj i poslovnoj gradnji zbog svoje čvrstoće, izolacijskih svojstava i jednostavnosti ugradnje.

-

Koliki je životni vijek AAC blokova?

- AAC blokovi su izdržljivi i imaju dug vijek trajanja, obično traju nekoliko desetljeća ako se pravilno održavaju. Otporne su na atmosferilije i nude strukturni integritet tijekom vremena.