Uvod u proizvodnju bloka AAC

Što su AAC blokovi?

Autoklarirani blokovi od gaziranog betona (AAC) lagani su, montažni građevinski materijal koji se u konstrukciji koristi već dugi niz godina. Izmišljeno u 1920 -ima u Švedskoj, AAC je mješavina cementa, vapna, silika pijeska, gipsa i vode, s malom količinom aluminijskog praha dodanog kao sredstvo za pjenjenje. Ova se smjesa izliva u kalupe, gdje kemijska reakcija između aluminija i ostalih komponenti uzrokuje da se materijal širi i formira staničnu strukturu s milijunima sitnih pore ispunjenih zrakom. Ovaj postupak daje AAC -u izrazita lagana i izolacijska svojstva. "Autoklarani" dio imena odnosi se na postupak stvrdnjavanja visokog tlaka koji su blokovi podvrgnuti, što im daje njihovu konačnu snagu i izdržljivost.

Prednosti korištenja AAC blokova u konstrukciji

AAC blokovi nude niz značajnih prednosti u odnosu na tradicionalne građevinske materijale poput pucanih glinenih opeka i betonskih blokova.

Lagan: Njihova niska gustoća čini AAC blokove jednostavne za rukovanje i transport, smanjujući troškove rada i brže građevine. To također smanjuje strukturno opterećenje na temelju zgrade, što može koštati uštede u cjelokupnom projektu građevine.

Toplinska izolacija: Porozna, zračna struktura AAC-a pruža toplinsku izolaciju. To pomaže u održavanju stabilne unutarnje temperature, smanjujući potrebu za grijanjem i hlađenjem, što dovodi do niže potrošnje energije i troškova.

Otpor vatre: AAC blokovi su nezapamljivi i mogu izdržati visoke temperature, pružajući visoku razinu otpornosti na vatru. To povećava sigurnost zgrada izgrađenih s AAC -om.

Zvučna izolacija: Stanična struktura također pruža dobru apsorpciju zvuka, što AAC čini učinkovitim za akustičku izolaciju i pomaže u smanjenju prijenosa buke.

Ekološki prihvatljiv: Proizvodnja AAC blokova koristi manje energije od one tradicionalnih pucanih opeka. Uz to, izrađuju se od lako dostupnih, netoksičnih sirovina i mogu se reciklirati. Energetska učinkovitost zgrada napravljenih s AAC -om također doprinosi nižem ugljičnom otisku.

Trajnost i otpornost na štetočine: AAC blokovi otporni su na termite i druge štetočine, kao i trulež i plijesan, osiguravajući dug životni vijek za strukturu.

Potega na tržištu i potencijal rasta za AAC blokove

Globalno tržište AAC blokova doživljava stalni rast, vođen nekoliko čimbenika. Sve veći fokus na zelenoj izgradnji i održivim građevinskim praksama povećao je potražnju za ekološki prihvatljivim materijalima poput AAC-a. Uz to, rastuća potreba za pristupačnim i učinkovitim smještajem u ekonomijama u razvoju, u kombinaciji s rastućom sviješću o prednostima AAC-a koji štede energiju, dodatno je potaknula širenje tržišta. Svestranost i jednostavnost upotrebe AAC blokova čine ih pogodnim za širok raspon primjena, od stambenih i komercijalnih zgrada do industrijskih struktura, što doprinosi njihovom snažnom tržišnom potencijalu.

Postavljanje AAC blok proizvodnje linije

Sirovine: vrste i zahtjevi za kvalitetu

Jezgra AAC blok proizvodnje leži u preciznoj kombinaciji njegovih sirovina. Kvaliteta i udio svakog sastojka izravno utječu na čvrstoću, gustoću i toplinska svojstva konačnog proizvoda.

Silicijum dioksid: Ovo je glavna komponenta, koja pruža najveći dio čvrste strukture materijala. Obično se dobiva iz visokokvalitetnog silicijevog pijeska, letećeg pepela (nusproizvod elektrana na ugljen) ili mljevene šljake. Sadržaj silika trebao bi biti visok, a materijal bi trebao biti fino mljeveni kako bi se osigurala glatka, dosljedna smjesa.

Cement: Obični Portland cement (OPC) ili sličan visokokvalitetni cement koristi se kao primarno vezivo. Omogućuje početnu čvrstoću smjesi prije autoklaviranja i doprinosi konačnom strukturnom integritetu blokova.

Vapno: Hidrirani vapno (kalcijev hidroksid) reagira s silicijumom kako bi nastao kalcijev silikatni hidratat tijekom postupka autoklaviranja. Ova reakcija je ono što AAC daje svoju dugoročnu snagu i stabilnost. Korištena vapna mora biti visoke čistoće.

Gips: Mala količina gipsa dodaje se za kontrolu vremena postavljanja suspenzije i za promicanje stvaranja potrebne kristalne strukture tijekom stvrdnjavanja.

Aluminijski prah: Ovo je ključno sredstvo za jelo ili pjena. Kada se pomiješa s ostalim komponentama, reagira s alkalnim elementima (cement i vapno) kako bi se stvorio vodikov plin. Ovaj plin tvori milijune sićušnih mjehurića u cijeloj kašici, stvarajući karakterističnu gaziranu strukturu AAC bloka. Finanost i kvaliteta aluminijskog praha ključni su za konzistentni proces prozračivanja.

Proces proizvodnje: Detaljni koraci od miješanja do stvrdnjavanja

Proizvodnja AAC blokova kontinuirani je, visoko kontroliran proces koji se može raščlaniti u nekoliko glavnih faza.

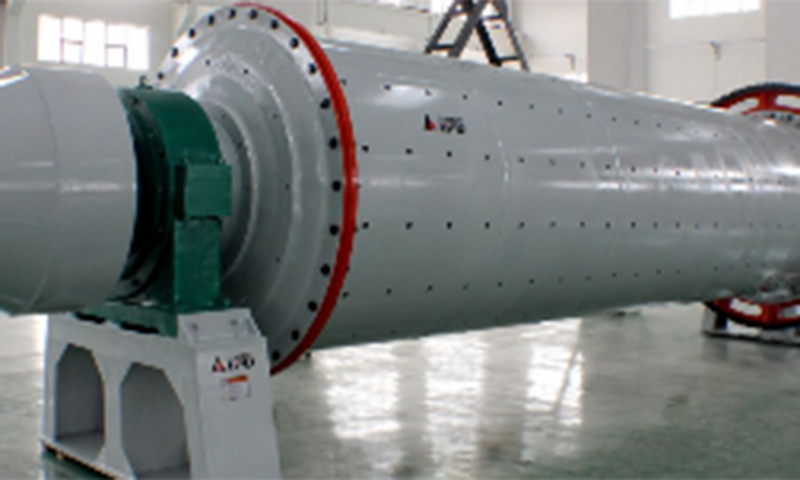

Priprema sirovina: Sve čvrste sirovine, poput silicijevog dioksida, cementa i vapna, pohranjuju se u silose. Silika (pijesak ili leteći pepeo) mljevena je u fini prah u kugličnom mlinu kako bi povećala svoju reaktivnost.

Miješanje kaša: Pripremljene sirovine precizno se odmjeravaju i prevoze do miksera. Voda se dodaje, a sastojci se temeljito miješaju kako bi se stvorila homogena suspenzija. Precizni omjer svake komponente kontrolira automatizirani sustav za šaržiranje kako bi se osigurala dosljednost.

Ulijevanje i prozračivanje: Mješovita suspenzija izliva se u velike čelične kalupe. Zatim se dodaje mala količina aluminijskog praha, koja odmah započinje kemijsku reakciju. Proizvedeni plin vodika uzrokuje da se gnoj poraste, slično kao i tijesto, ispuni kalup. Ovaj postupak, poznat kao "prethodno stezanje", obično traje nekoliko sati.

Rezanje: Jednom kada se smjesa učvrsti u "kolaču" koji je dovoljno čvrst da se nosi, ali još uvijek dovoljno mekan da se reže, pažljivo se podiže iz kalupa. Koristeći specijalizirani stroj za rezanje, veliki kolač je precizno urezan u željene veličine bloka. Ovo rezanje može se obaviti čeličnim žicama ili kombinacijom pila, osiguravajući glatke površine i točne dimenzije.

Autoklaviranje (stvrdnjavanje pare visokog pritiska): Izrezani blokovi učitavaju se na kolica i premještaju se u velike autoklave, koji su u osnovi industrijski štednjaci. Unutar autoklava blokovi su podvrgnuti zasićenoj pari visokog tlaka (obično na temperaturama oko 190 ° C i pritiscima 12-13 bara). Ovaj postupak stvrdnjavanja visokog pritiska ubrzava kemijske reakcije, dajući AAC blokira njihovu konačnu, stabilnu kristalnu strukturu i izuzetnu čvrstoću.

Odvajanje i pakiranje: Nakon završetka postupka autoklaviranja, blokovi se uklanjaju, odvojeni od kolica i pregledavaju kvalitetu. Potom su složeni na palete, često se omotavaju i pripremaju se za prijevoz.

Oprema: Pregled esencijalnih strojeva

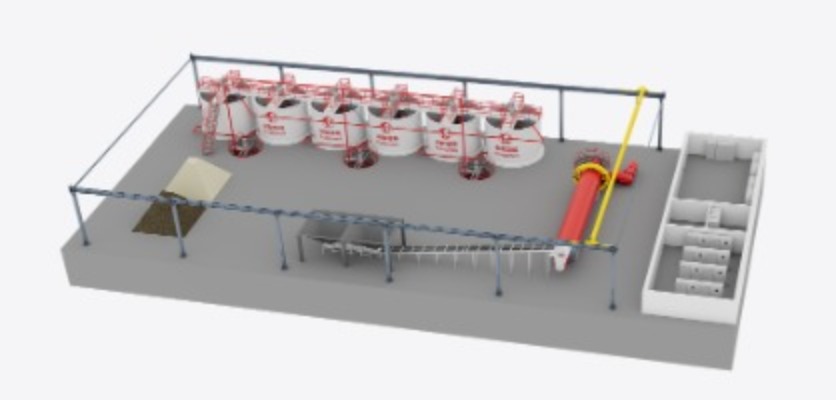

Moderna proizvodna linija AAC blok oslanja se na niz specijaliziranih strojeva za automatizaciju i optimizaciju svake faze procesa.

Sustav miješanja i šaržiranja: To uključuje silose za skladištenje sirovina, vage za precizno vaganje i mikser velikog kapaciteta za stvaranje gnojenja.

Stroj za rezanje: Stroj za rezanje velikog AAC torte u pojedinačne blokove s velikom točnošću.

Sustav kalupa: Čelični kalupi za lijevanje suspenzije i sustav rukovanja za pomicanje kalupa i učvršćeni kolač.

Autoklav: Jezgra tvornice, masivna tlačna posuda u kojoj se odvija liječenje pare visokog pritiska.

Oprema za rukovanje materijalima: Nadzemne dizalice, prenose automobile i kolica ključni su za pomicanje teških kalupa i blokova između različitih faza proizvodnje.

Osnovna oprema za proizvodnju bloka AAC

Sustav za miješanje i šaržiranje

Ovaj je sustav polazište proizvodnog procesa, gdje je preciznost najvažnija. Sastoji se od više silosa za skladištenje rasutih sirovina poput silicijevog dioksida, cementa i vapna. . Automatizirane vage i transportni sustav teže i prevoze svaku komponentu u točnim proporcijama mikseru. Mikser zatim kombinira čvrste materijale s vodom i drugim aditivima kako bi stvorio homogenu, jednoličnu kašu. Napredni sustavi koriste računalnu kontrolu kako bi osigurali da se slijedi ispravan recept za svaku seriju, što je od vitalnog značaja za dosljednost proizvoda.

Stroj za rezanje: Precision and automation

Nakon početnog predizbiranja, veliki "kolač" gaziranog betona treba izrezati na tržišne veličine blokova. Stroj za rezanje odgovoran je za ovaj kritični korak. Moderni strojevi za rezanje koriste sustav oscilirajućih čeličnih žica ili specijaliziranih pila kako bi s velikom preciznošću narezali tortu. Oni se mogu programirati za rezanje blokova različitih dimenzija, uključujući različite duljine, širine i debljine, istovremeno. Automatizacija u ovoj fazi minimizira otpad i osigurava da svaki blok zadovoljava točne specifikacije veličine, što je ključno za učinkovitost građevine i smanjenje radne snage.

Stroj za kalupe: različite vrste i kapaciteti

Kalupi su tamo gdje se pojavljuju početno prozračivanje i oblikovanje AAC smjese. Oni su obično veliki, pravokutni čelični okviri. Uloga strojeva za kalupe je ispuniti ove kalupe svježe miješanom suspenzijom. Ovisno o kapacitetu tvornice, to mogu biti ručni ili potpuno automatizirani sustavi koji učinkovito izlijevaju i prenose kalupe u područje unaprijed usisavanja. Kalupi su dizajnirani za brzo demondiranje nakon što kolač dosegne pravu konzistenciju za rezanje.

Autoklav: Importance and specifications

Autoklav je vjerojatno važan dio opreme u cijelom procesu. . To je masivna, cilindrična tlačna posuda gdje se odvija konačno sušenje i jačanje AAC blokova. Blokovi su podvrgnuti zasićenoj pari visokog tlaka na temperaturama od oko 190 ° C. Ovo okruženje pokreće konačnu kemijsku reakciju, pretvarajući sirove sastojke u stabilan, izdržljiv materijal s karakterističnom niskom gustoćom i velikom čvrstoćom. Specifikacije autoklave, poput veličine i radnog tlaka, određuju volumen proizvodnje tvornice i kvalitetu konačnog proizvoda.

Dizalice i oprema za rukovanje materijalima

S obzirom na težinu kalupa i veliki volumen blokova koji se obrađuju, snažan sustav rukovanja materijalima presudan je za učinkovit rad. To obično uključuje:

Nadzemne dizalice za podizanje i pomicanje velikih kalupa.

Prebacite automobile u transport kolica napunjenih blokovima s područja rezanja u autoklave.

Viljuškari ili automatizirani slagači za premještanje gotovih, paletiziranih blokova u prostore za skladištenje ili otpremu.

Kotao: Para za liječenje

Kotlov velikog kapaciteta je bitna komponenta sustava autoklaviranja. Odgovorna je za generiranje pare visokog tlaka potrebna za postupak stvrdnjavanja. Učinkovitost kotla izravno utječe na potrošnju energije i operativne troškove tvornice. Pravilna izolacija i dobro održavani kotlovski sustav ključni su za optimizaciju ovog energetskog dijela proizvodne linije.

AAC Block Production Line: korak po korak vodič

Proizvodnja AAC blokova fascinantan je proces koji kombinira kemiju, inženjerstvo i automatizaciju. Moderna produkcijska linija orkestrira ove elemente u besprijekoran tok, od sirovine do gotovog proizvoda.

Priprema sirovina

Miješanje i izlijevanje

Prethodno liječenje

Rezanje

Autoklaviranje

Odvajanje i pakiranje

Analiza troškova proizvodnje bloka AAC

Početno ulaganje: zemljište, strojevi i gradnja

Početno ulaganje za postavljanje Tvornica AAC Block Production Line je značajno i uključuje nekoliko ključnih komponenti:

Nabava zemljišta: Veličina potrebne zemlje ovisi o planiranom proizvodnom kapacitetu tvornice. Veći kapacitet će zahtijevati više prostora za skladištenje sirovina, proizvodne pogone, skladištenje gotovih proizvoda i administrativne zgrade.

Tvornička konstrukcija: To uključuje troškove izgradnje glavne tvorničke šupe, skladišta za sirovine i gotove proizvode, kotlovnu sobu, podstanicu snage i administrativni blok.

Strojevi i oprema: Ovo je značajan dio početnog ulaganja. Trošak se uvelike razlikuje na temelju željenog proizvodnog kapaciteta i razine automatizacije. Potpuno automatizirana linija visokog kapaciteta bit će znatno skuplja od poluautomatizirane linije nižeg kapaciteta. Trošak uključuje svu osnovnu opremu, kao što su sustav za šaržiranje, kuglični mlin, mikser, kalupi, stroj za rezanje, autoklave, kotlovi i sustavi za rukovanje materijalima.

Instalacija i puštanje u rad: Trošak ugradnje svih strojeva i puštanja postrojenja kako bi se osiguralo da radi ispravno i učinkovito. To također može uključivati obuku za operativno osoblje.

Fond za nepredviđene situacije: Pametno je izdvojiti dio proračuna (obično 10-15%) za nepredviđene troškove.

Operativni troškovi: sirovine, rad, energija i održavanje

Jednom kada se tvornica pokrene i pokrene, zasebnim skupom ponavljajućih troškova mora se upravljati profitabilnošću:

Sirovine: Ovo je glavni trošak koji je u tijeku. Trošak sirovina - SILICA (pijesak ili leteći pepeo), cementa, vapna, gipsa i aluminijskog praha - podliježu fluktuacijama na tržištu. Osiguravanje pouzdanih i isplativih dobavljača je od vitalnog značaja.

Rad: Trošak zapošljavanja i zadržavanja kvalificirane radne snage, uključujući inženjere, operatere strojeva, tehničare i administrativno osoblje. Automatiziranija proizvodna linija može zahtijevati manje radnika, ali visoko kvalificiranog tehničkog osoblja.

Energija: AAC proizvodnja je energetski intenzivan proces. Primarni troškovi energije potječu od električne energije potrebne za pokretanje različitih strojeva (mlinovi, rezača, transportera) i goriva (ugljen, prirodni plin ili nafta) potrebnih da bi se kotao za proizvodnju pare za autoklave.

Održavanje: Redovito održavanje svih strojeva ključno je za sprečavanje kvarova i osiguravanje dugoročne učinkovitosti. To uključuje i rutinsko servisiranje i troškove zamjene istrošenih dijelova.

Komunalije i režijski troškovi: Ostali operativni troškovi uključuju vodu, poreze, osiguranje i administrativne troškove.

ROI i profitabilnost: Čimbenici koji utječu na profitabilnost

Na povrat ulaganja (ROI) i ukupna profitabilnost proizvodnje AAC blok -a utječu brojni faktori:

Učinkovitost proizvodnje: Ključno je maksimiziranje izlaza uz minimiziranje otpada. Dobro dizajnirana proizvodna linija s visokom razinom automatizacije i pouzdane opreme imat će veću učinkovitost proizvodnje.

Tržišna cijena: Prodajna cijena AAC blokova određena je potražnjom regionalnog tržišta, konkurencijom i troškovima alternativnih građevinskih materijala.

Troškovi sirovine: Učinkovito upravljanje lancem opskrbe i mogućnost izvora materijala po konkurentnoj cijeni mogu značajno utjecati na krajnju liniju.

Upravljanje energijom: Provedba tehnologija i praksi uštede energije može pomoći u smanjenju jednog od najvećih operativnih troškova.

Kvaliteta proizvoda: Proizvodnja visokokvalitetnih blokova koji dosljedno ispunjavaju industrijske standarde mogu zapovijedati boljom cijenom i izgraditi snažnu reputaciju marke.

Ključna razmatranja za odabir AAC blok proizvodnje linije

Kapacitet: Usklađivanje proizvodnje s potražnjom na tržištu

Razina automatizacije: Uravnoteženje troškova i učinkovitosti

Tehnolog: Najnoviji napredak u proizvodnji bloka AAC

Ugled dobavljača: Odabir pouzdanih proizvođača opreme

Kontrola kvalitete u proizvodnji bloka AAC

| Faza kontrole kvalitete | Ključni testovi / bodovi | Svrha / fokus | Uobičajena pitanja i prevencija |

|---|---|---|---|

| Inspekcija sirovina | Finoća silicijevog pijeska, čistoća vapna, kvaliteta cementa | Osigurati da sirovine ispunjavaju specifikacije | Podstandardni materijali mogu uzrokovati neravnomjernu čvrstoću ili gustoću, što utječe na konačnu kvalitetu proizvoda |

| Točnost dimenzije | Izmjerite duljinu, širina, visina (± 1,5 mm) | Osigurati pravilno uklapanje u konstrukciju i smanjiti korištenje maltera | Loše kalibrirani strojevi za rezanje ili neujednačena proširenje "zelenog kolača" |

| Tlačna čvrstoća | Ispitajte kapacitet nošenja opterećenja u kompresijskom stroju | Osigurajte sigurnost za zidove koji se nose ili noseći | Netočni omjeri sirovina ili nestabilni uvjeti autoklaviranja |

| Suha gustoća | Obično 400–800 kg/m³ | Procijenite lagana i izolacijska svojstva | Nedosljedni omjeri miksa ili neravnomjerna temperatura/tlak autoklava |

| Toplinska vodljivost | Izmjerite otpor prijenosa topline | Procijenite performanse izolacije | Materijalne nedosljednosti ili nepravilno autoklaviranje |

| Skupljanje sušenja | Izmjerite skupljanje nakon sušenja | Spriječiti pucanje zida | Nepravilna mješavina, rezanje ili liječenje |

| Apsorpcija vode | Izmjerite unos vode | Osigurati performanse i trajnost | Visoka apsorpcija smanjuje dugoročnu trajnost |

| Gotovo testiranje proizvoda | Ispitivanje uzorka svih ključnih svojstava po seriji | Zabilježiti podatke i analizirati trendove | Zanemarivanje ispitivanja može odgoditi otkrivanje oštećenja |

Zaključak

Industrija AAC bloka je na putu kontinuiranih inovacija, vođena globalnim pritiskom na održivost, povećavajući potražnju za pristupačnim smještajem i brzim tehnološkim napretkom. Ovi trendovi preoblikovaju kako se proizvode i koriste blokovi AAC-a, obećavajući učinkovitiju i ekološki prihvatljivu budućnost za građevinski sektor.

Tehnološki napredak: automatizacija i AI

Napredna automatizacija i robotika: Iako je automatizacija već ključna značajka modernih biljaka AAC -a, sljedeća će generacija vidjeti sofisticiraniju robotiku. Roboti će izvesti širi raspon zadataka, od preciznog rukovanja materijalima i slaganja do složenog pakiranja i pregleda kvalitete. To smanjuje ljudsku pogrešku, povećava brzinu proizvodnje i povećava sigurnost.

AI-vođena kontrola kvalitete: AI i strojno učenje revolucionirat će kontrolu kvalitete. . AI sustavi s kamerama i senzorima visoke rezolucije moći će odmah otkriti čak i najmanje nedostatke na blokovima dok se kreću niz proizvodnu liniju. To omogućava prilagodbu u stvarnom vremenu procesa, osiguravajući dosljednu kvalitetu i minimiziranje otpada.

Prediktivno održavanje: Umjesto da slijedi fiksni raspored održavanja, AI i analitika podataka omogućit će prediktivno održavanje. Senzori na opremi nadzirat će performanse i predvidjeti kada će komponenta vjerojatno propasti, omogućujući proaktivno održavanje prije nego što se dođe do skupog raspada.

Održiva praksa: inovacije u ekološki prihvatljivoj proizvodnji

Otpadni materijal kao sirovina: Istraživanje je u tijeku kako bi se povećala upotreba recikliranih materijala i industrijskih nusprodukata. Upotreba letećeg pepela je već uobičajena, ali buduće inovacije mogu uključivati ugradnju drugih tokova otpada poput drobljenog stakla ili određenih vrsta plastike za stvaranje hibridnih materijala koji su i ekološki prihvatljivi i visoko uspješni.

Manja potrošnja energije: Buduće biljke usredotočit će se na optimizaciju potrošnje energije, posebno u energetski intenzivnom procesu autoklaviranja. Inovacije u tehnologiji kotla i sustavima za oporavak otpadne topline bit će presudne za smanjenje ukupne energetske potrebe tvornice.

Neutralna proizvodnja ugljika: Krajnji cilj industrije je postizanje proizvodnje neutralne ugljika. To bi moglo uključivati korištenje obnovljivih izvora energije za napajanje biljke, sekvenciranje emisija ugljika i razvijanje novih recepata koji koriste vezive s nižim udjelom ugljika.